Filtre Tozsuzlaştırma Sistemleri

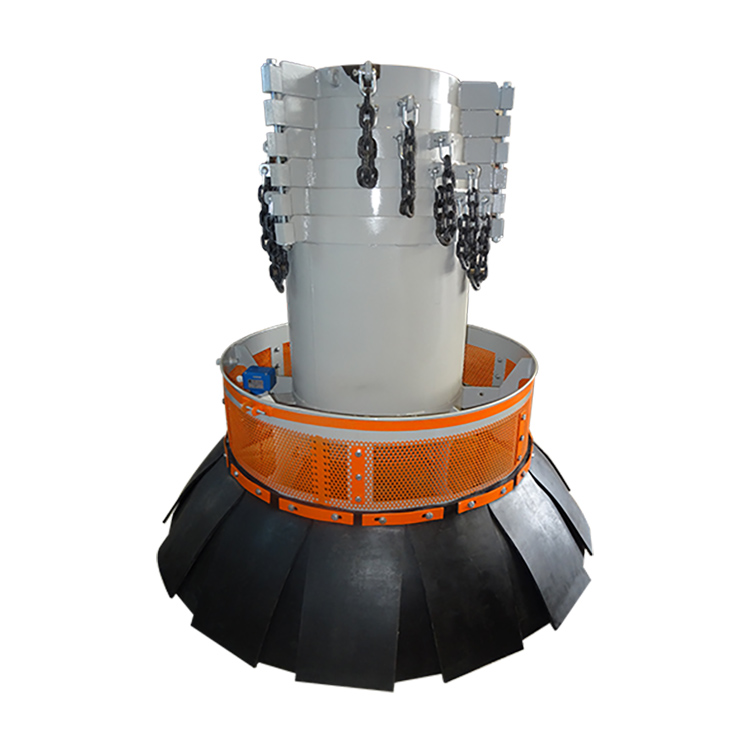

Endüstriyel tesisler her gün daha fazla üretim kapasitesine ihtiyaç duyuyor ve bu artış, temiz hava yönetimini kritik bir noktaya taşıyor. Toz emisyonlarını kontrol etmek artık sadece yasal bir gereklilik değil, aynı zamanda sürdürülebilir üretimin temel bir parçası. Bu yüzden Filtre Tozsuzlaştırma Sistemleri, işletmelerin hem çevre hem de iş güvenliği hedeflerini yakalamasında önemli bir rol üstleniyor. Bu sistemler, yüksek verimli filtrasyon teknolojisiyle tesis havasını sürekli temiz tutuyor ve üretim hatlarında kesintisiz bir çalışma sağlıyor.

Bu yazıda, bu sistemlerin çalışma prensiplerinden kullanım alanlarına, avantajlarından bakım süreçlerine kadar geniş bir perspektif sunuyorum. Ayrıca sistem seçimi yaparken nelere dikkat edilmesi gerektiğini ve işletmelerin bu teknolojiyi nasıl daha verimli yönetebileceğini de detaylandırıyorum.

Tozsuzlaştırma Sürecinin Temel Mantığı

Toz kontrolü sanıldığı kadar basit ilerlemez. Çünkü her tesisin ürettiği toz tipi, miktarı, granül boyutu ve yapışkanlık seviyesi farklıdır. Dolayısıyla bir filtrasyon sisteminin hem yüksek vakum performansı hem de dayanıklı filtre yüzeyleri ile çalışması şarttır.

Bu nedenle Filtre Tozsuzlaştırma Sistemleri, sürekli kendini temizleyen torbalı filtre mekanizması ile öne çıkar. Sistemin asıl gücü, torbaların üzerinde biriken tozu otomatik olarak dışarı atan yüksek basınçlı hava darbelerinden gelir. Bu darbeler, filtre yüzeyinde oluşan yoğun toz yükünü anında serbest bırakır ve filtrelerin verimli çalışmasını sürdürmesini sağlar.

Çalışma Prensibi

Sistemin arka planında oldukça akıllı bir mekanizma çalışır. Bu yapı hem tozu ayrıştırır hem de filtreyi kendi kendine temizler. Temel adımlar şöyle ilerler:

- Proses havası içindeki toz, filtre torbalarının yüzeyine yapışır.

- Torbaların yüzeyi, belirli bir doluluk oranına ulaştığında basınçlı hava devreye girer.

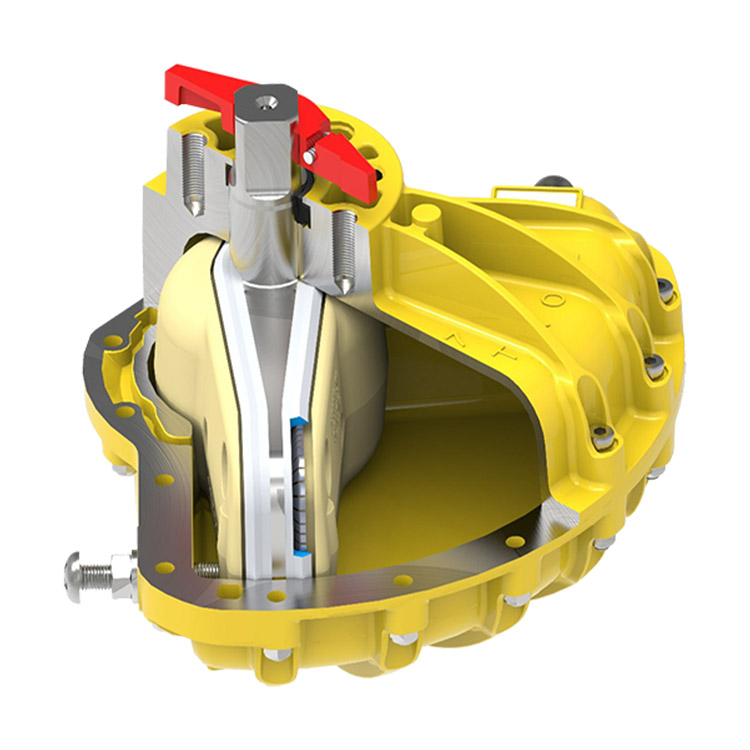

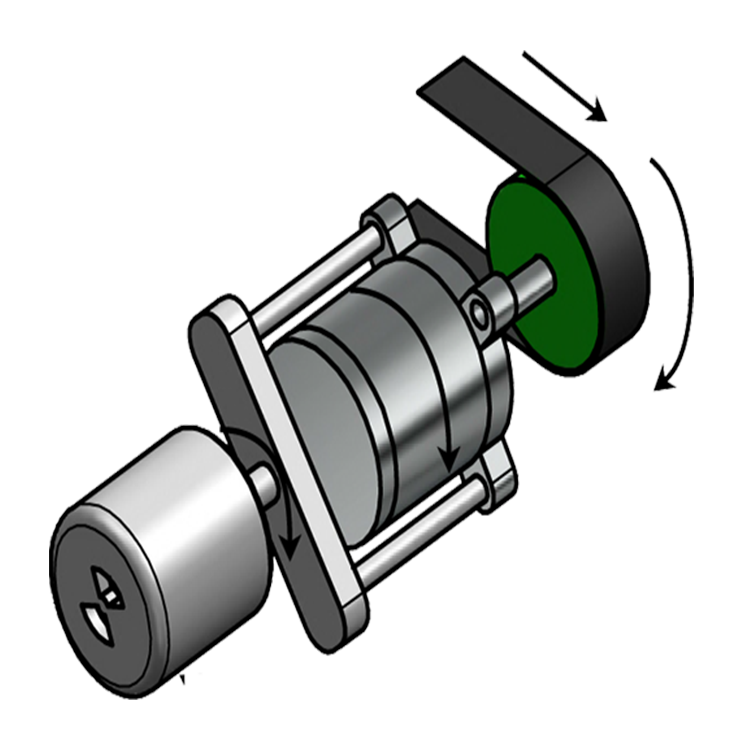

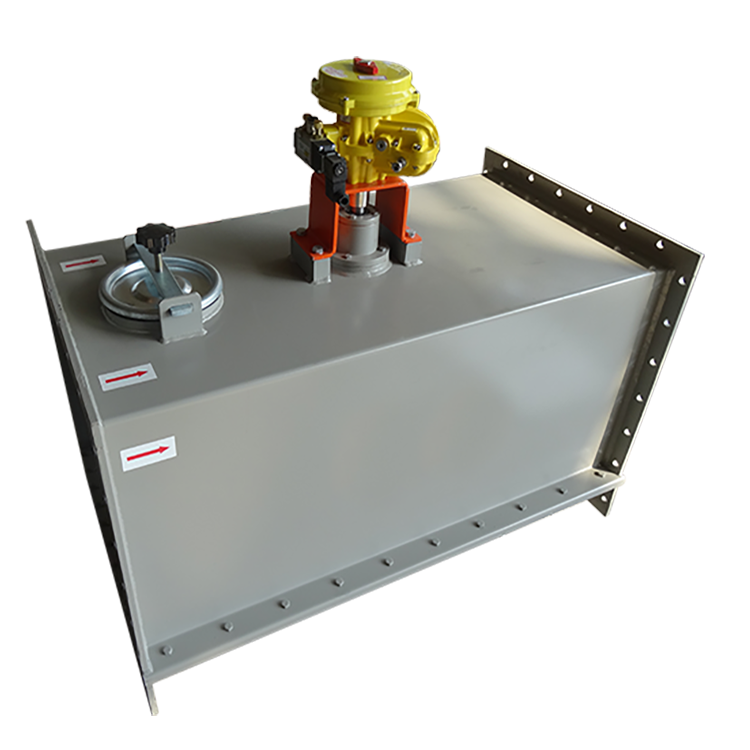

- Diyaframlı valf üzerinden gelen yüksek basınçlı hava, üfleme tüplerinden torbalara püskürür.

- Basınçlı hava ters akış oluşturur ve torba yüzeyinde biriken toz kekini aşağıya doğru düşürür.

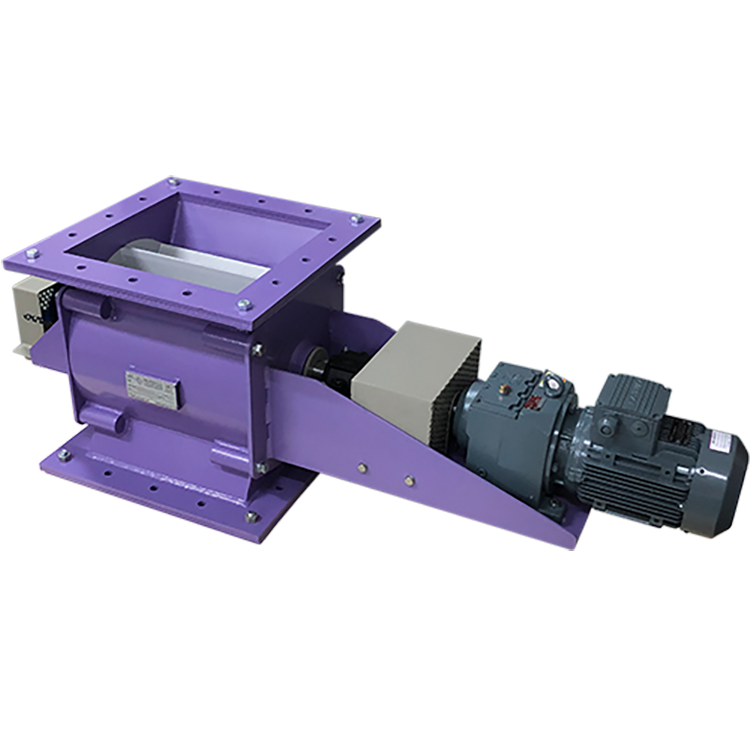

- Toz, hazneye iner ve buradan tahliye edilir.

Bu döngü, tüm filtre torbalarında sıra sıra tekrarlanır. Sistem böylece kesintisiz şekilde çalışır ve operatör müdahalesi gerektirmez.

Filtre Tozsuzlaştırma Sistemleri, yüksek hava debisine rağmen filtre performansını düşürmeyen otomatik jet-pulse temizleme teknolojisi sayesinde birçok endüstride tercih edilir.

Jet-Pulse Temizleme Teknolojisinin Sağladığı Avantajlar

- Filtre yüzeyi tamamen temizlenir ve basınç kaybı azalır.

- Hava akışı sürekli stabil kalır.

- Torba yıpranması minimum seviyede olur.

- Sistem daha uzun süre bakım gerektirmeden çalışır.

İşletmeler bu sayede hem enerji hem de bakım maliyetlerinde ciddi tasarruf elde eder.

Teknik Özellikler

- Kolay bakım ve hızlı filtre değişimi

- Çok fonksiyonlu kullanım seçenekleri

- Aletsiz filtre değişimi

- Yüksek dayanıklılık

- Azalan bakım maliyetleri

Kullanım Alanları

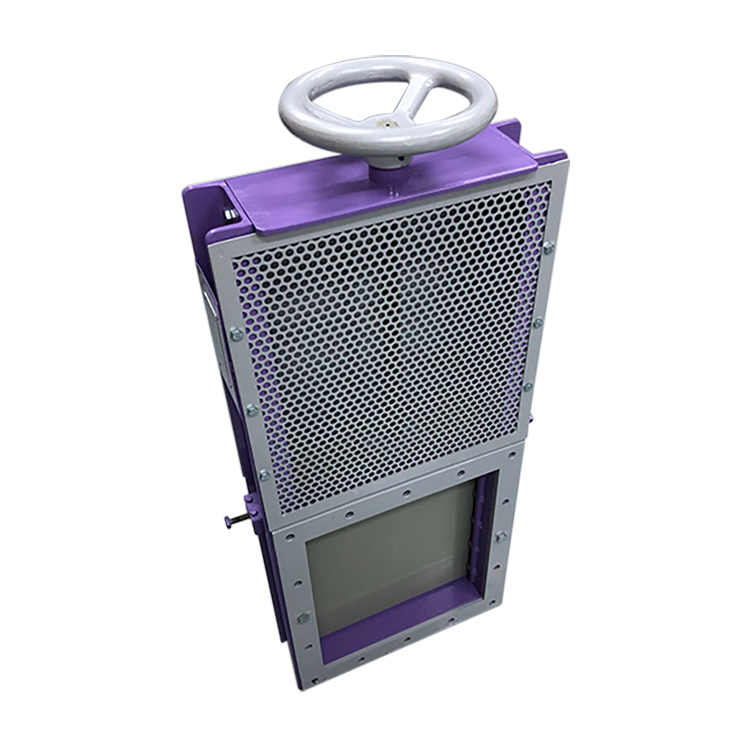

- Silo ve bunker çıkışları

- Paketleme makinesi besleme noktaları

- Açık dolum besleme sistemleri

- Çarpmalı kantar besleme alanları

- Bant kantar besleme hatları

Filtre Torbalarının Rolü

Filtre torbaları, sistemin en kritik bileşenlerinden biridir. Çünkü hem tozu tutar hem de temiz hava akışına izin verir. Torbaların yüzey kaplamaları, tozun yapışma seviyesine göre seçilir.

Toz Kekinin Davranışını Etkileyen Faktörler

- Tozun nem oranı

- Parçacık yoğunluğu

- Yapışkanlık seviyesi

- Yüzey sıcaklığı

- Filtre torbasının kaplama tipi

Filtre Torbası Seçim Kriterleri

| Özellik | Açıklama | Etki Alanı |

|---|---|---|

| Toz Yoğunluğu | Parçacıkların ağırlığı | Temizlik döngüsü süresi |

| Nem Oranı | Nemli tozların yapışma derecesi | Torba yüzey kaplama seçimi |

| Sıcaklık | Proses hava sıcaklığı | Torbanın dayanıklılığı |

| Toz Boyutu | İnce veya iri granüllü yapılar | Filtrasyon verimliliği |

| Yapışkanlık | Tozun yüzeyde tutunma kabiliyeti | Jet-pulse temizleme şiddeti |

Enerji Verimliliği Açısından Değerlendirme

Tozsuzlaştırma sistemlerinde enerji tüketimi büyük ölçüde fan performansı ve jet-pulse temizlik sıklığı ile ilişkilidir. Temizlik döngüleri ne kadar doğru çalışırsa fan o kadar stabil basınçta çalışır.

Bakım Süreçlerinin Kolaylığı

- Torba yüzeyleri kontrol edilir.

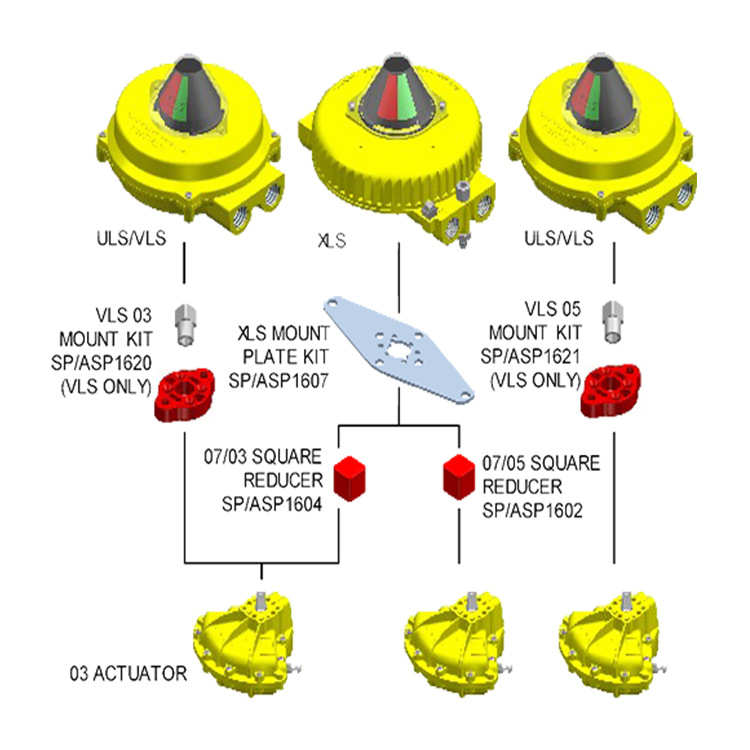

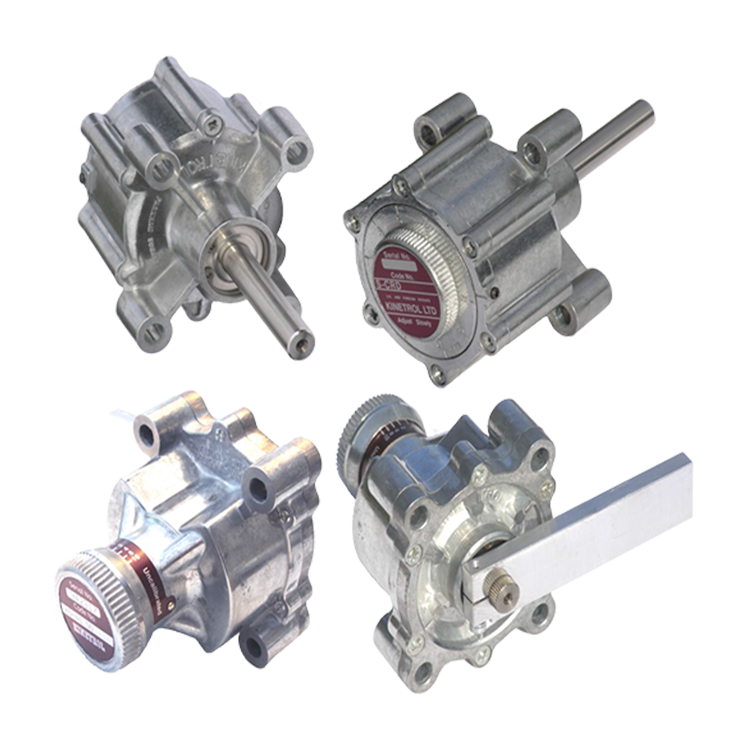

- Diyaframlı valflerin çalışması test edilir.

- Üfleme tüpleri temizlenir.

- Toz haznesi boşaltılır.

- Basınç göstergesi değerleri takip edilir.

Filtre Değişim Aralıkları

Filtre torbalarının kullanım ömrü genelde proses yoğunluğuna göre belirlenir. Standart bir tesiste torbalar yaklaşık 1–3 yıl arasında değiştirilebilir.

Endüstride Kullanılan Filtre Malzemeleri

- Polyester filtre torbaları

- Nomex filtre torbaları

- Poliimid kaplamalı torbalar

- PTFE kaplı torbalar

- Mikro gözenekli yüzey kaplamalı torbalar

Endüstriyel Güvenlik ve Toz Kontrolü

Toz birikmesi yalnızca filtrasyon verimini düşürmez, aynı zamanda patlama riskini de artırır. Bu nedenle tozsuzlaştırma sistemlerinin düzenli çalışması iş güvenliği açısından kritik önem taşır.

Verimli Bir Sistem İçin Dikkat Edilmesi Gerekenler

- Hava debisi ihtiyacı doğru hesaplanmalı

- Filtre torbası malzemesi doğru seçilmeli

- Jet-pulse basıncı uygun ayarlanmalı

- Toz toplama haznesi kapasitesi yetersiz olmamalı

- Fan gücü toz yüküne uygun olmalı

Günümüzde üretim tesisleri için temiz hava yönetimi, verimlilik ve sürdürülebilirlik açısından vazgeçilmez hale geldi. Bu nedenle Filtre Tozsuzlaştırma Sistemleri, hem teknik yapıları hem de akıllı jet-pulse temizleme mekanizmalarıyla işletmelerin hava kalitesini kontrol altında tutmasında en etkili yöntemlerden biridir.

Bizi İnstagramdan takip edin: morendustri

Sık Sorulan Sorular

Sistem, tozlu havayı filtre torbalarının yüzeyine yönlendirir. Belirli doluluk oranına ulaşınca basınçlı hava darbeleri devreye girer ve torba yüzeyindeki toz kekini hazneye düşürür.

Genellikle kullanım yoğunluğuna bağlı olarak 1–3 yıl arasında değiştirilebilir.

Filtre yüzeyini tamamen temizler, basınç kaybını önler ve torba ömrünü uzatır.

Silo çıkışları, bunker sistemleri, paketleme hatları, bant kantarlar ve açık dolum besleme noktaları gibi birçok endüstriyel alanda kullanılır.

EN

EN