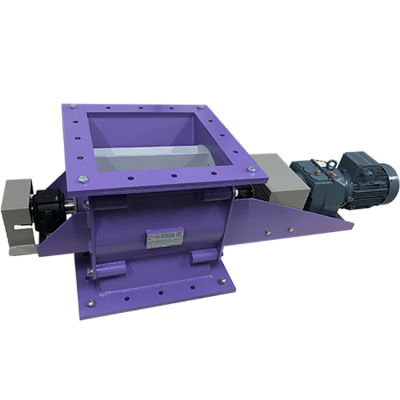

Hücre Tekerinin Çalışma Yapısı: Verimliliği Artıran Teknik Detaylar

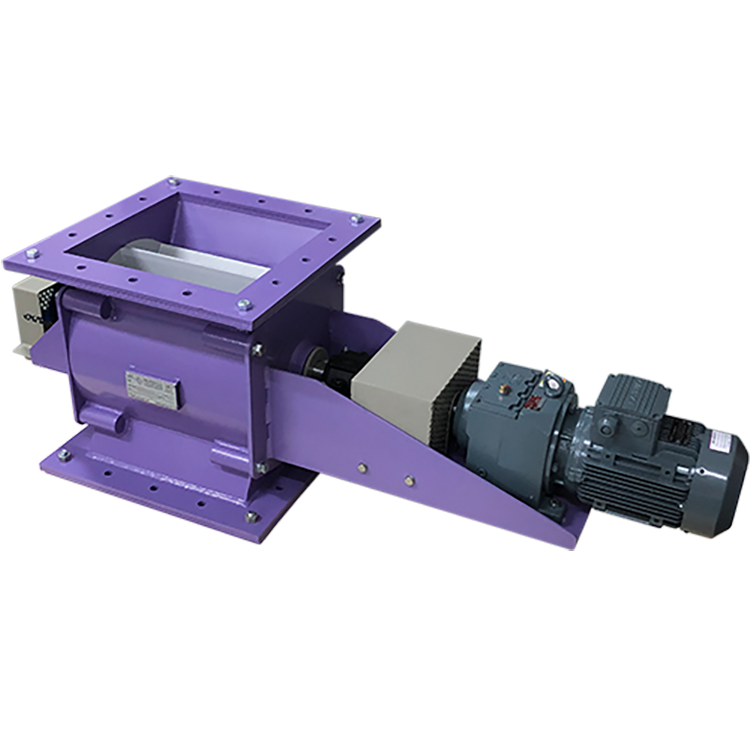

Hücre tekeri, endüstriyel uygulamalarda sıklıkla karşılaştığımız kritik bir bileşendir. Aynı zamanda hava kilidi olarak da adlandırılan bu mekanizma, özellikle pnömatik sistemlerde malzeme akışını düzenlemek için vazgeçilmezdir. Toz, granül veya ince parçacıklı malzemelerin kontrolsüz akışı, üretim ve depolama süreçlerinde ciddi aksamalara yol açabilir. İşte tam bu noktada hücre tekeri devreye girer ve sistemin verimli bir şekilde çalışmasını sağlar.

Hücre tekerleri, sistemin çalıştığı koşullara ve malzeme tipine göre farklılık gösterir. Bu nedenle doğru hücre tekeri seçimi, süreç verimliliğini doğrudan etkiler. Bu yazıda, hücre tekerinin çalışma prensiplerinden kullanım alanlarına kadar tüm teknik detayları keşfedeceğiz.

Hücre Tekerinin Temel Çalışma Prensibi

Hücre Tekerinin Temel Çalışma Prensibi

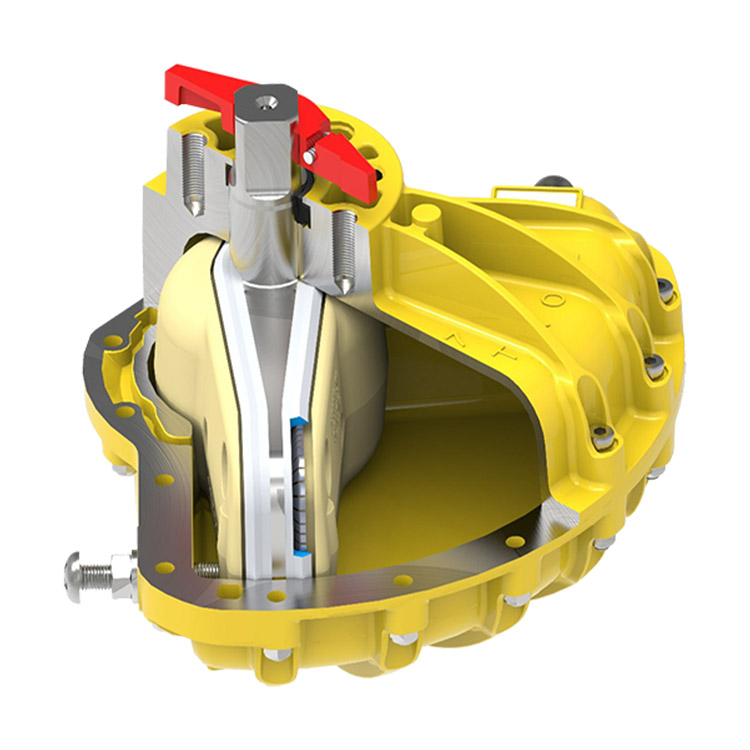

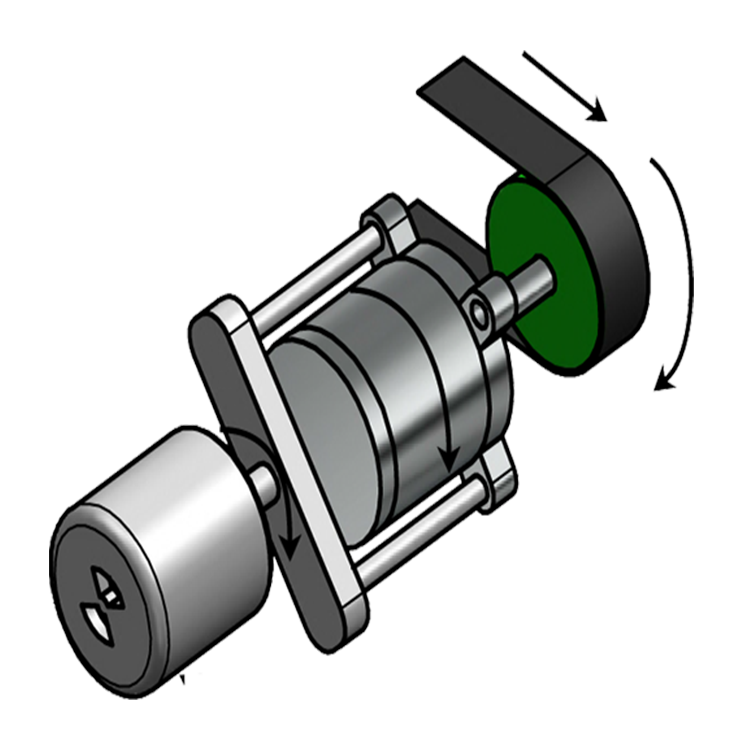

Hücre tekeri, bir silindir üzerine yerleştirilmiş hücrelerden oluşur. Bu hücreler, malzemeyi sistem içerisinde kontrollü bir şekilde taşır ve pnömatik iletimin önemli bir parçası olarak görev yapar. Malzemeler, hücre içerisine alınır, taşınır ve ardından hedef noktaya boşaltılır. Bu süreç, hem vakum hem de basınç uygulanan sistemlerde sorunsuz şekilde işler.

Hücre tekerinin doğru çalışabilmesi için dikkat edilmesi gereken birkaç teknik unsur vardır:

- Hücre kapasitesi ve boyutları

- Malzemenin yoğunluğu ve tane büyüklüğü

- Sistem basıncı ve vakum koşulları

Bu parametreler, hücre tekerinin verimli çalışmasını doğrudan etkiler ve doğru hesaplamalar yapılmadan sistemde tıkanmalar veya verim kayıpları görülebilir.

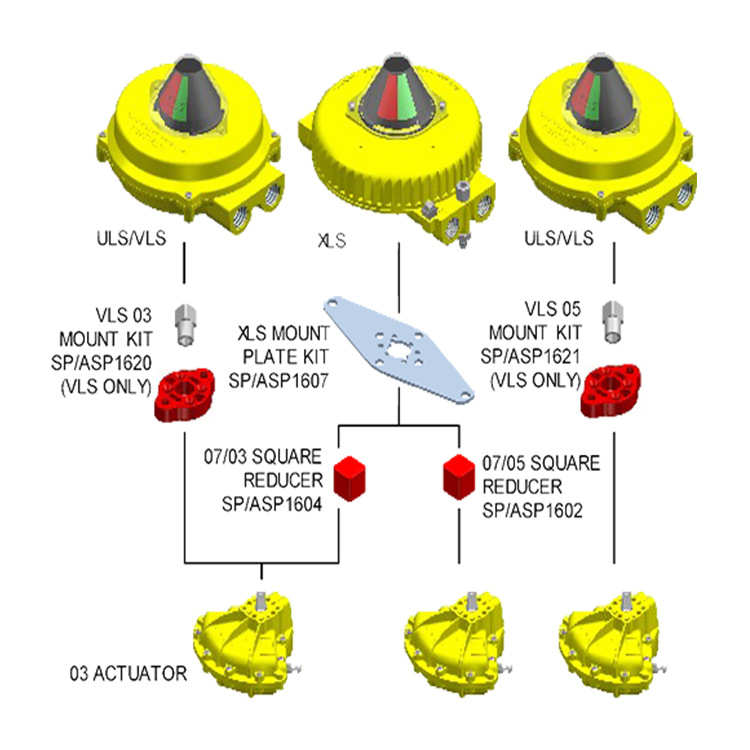

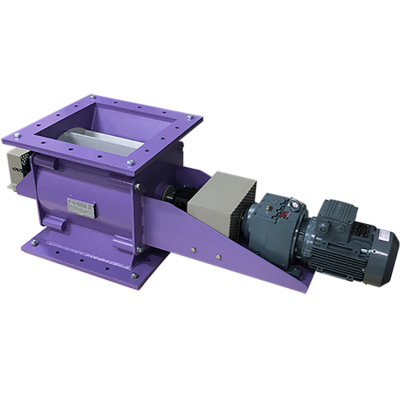

Hücre Teker Çeşitleri

Hücre tekerleri, farklı üretim ve taşıma ihtiyaçlarına göre çeşitlenir. Kullanım alanına uygun hücre tekeri seçmek, sistem verimliliğini artırmak için kritik bir adımdır. İşte yaygın hücre tekeri çeşitleri:

- Standart Hücre Tekerleri: Genel amaçlı kullanım için tasarlanmış, çoğu malzeme türü ile uyumludur.

- Ağır Hizmet Hücre Tekerleri: Yüksek yoğunluklu veya aşındırıcı malzemeler için dayanıklı yapıya sahiptir.

- Paslanmaz Çelik Hücre Tekerleri: Gıda ve kimya endüstrisinde hijyen standartlarına uygun olarak üretilir.

- Yüksek Hız Hücre Tekerleri: Hızlı taşıma ve boşaltma gerektiren proseslerde tercih edilir.

Bu çeşitler, sistemin ihtiyacına göre farklı boyut ve yapı özelliklerine sahip olabilir. Özellikle pnömatik sistemlerde doğru seçilen hücre tekeri, hem enerji tasarrufu sağlar hem de bakım maliyetlerini düşürür.

Kapasite Hesaplama Kriterleri

Kapasite Hesaplama Kriterleri

Hücre tekeri seçerken kapasite hesaplaması yapmak, sistem verimliliği için kritik bir adımdır. Kapasiteyi etkileyen temel kriterler şunlardır:

- Hücre Hacmi: Her hücre kaç litre malzeme taşıyabilir?

- Devir Sayısı: Hücre tekeri dakikada kaç devir yapıyor?

- Malzeme Yoğunluğu: Malzemenin birim hacimdeki ağırlığı, kapasiteyi doğrudan etkiler.

- Boşaltma Süresi: Hücrelerden malzemenin boşaltılma hızı sistem verimliliğini belirler.

Aşağıdaki tablo, farklı malzeme yoğunluklarına göre hücre tekeri kapasite örneklerini göstermektedir:

| Malzeme Tipi | Yoğunluk (kg/m³) | Hücre Hacmi (L) | Dakikada Taşınan Malzeme (kg) |

|---|---|---|---|

| Un | 600 | 2 | 120 |

| Granül Şeker | 800 | 3 | 240 |

| Kül | 500 | 2 | 100 |

| Talaş | 300 | 4 | 120 |

Hücre Tekerinin Kullanım Alanları

Hücre tekerleri, endüstriyel sistemlerde farklı amaçlarla kullanılabilir. En yaygın kullanım alanları şunlardır:

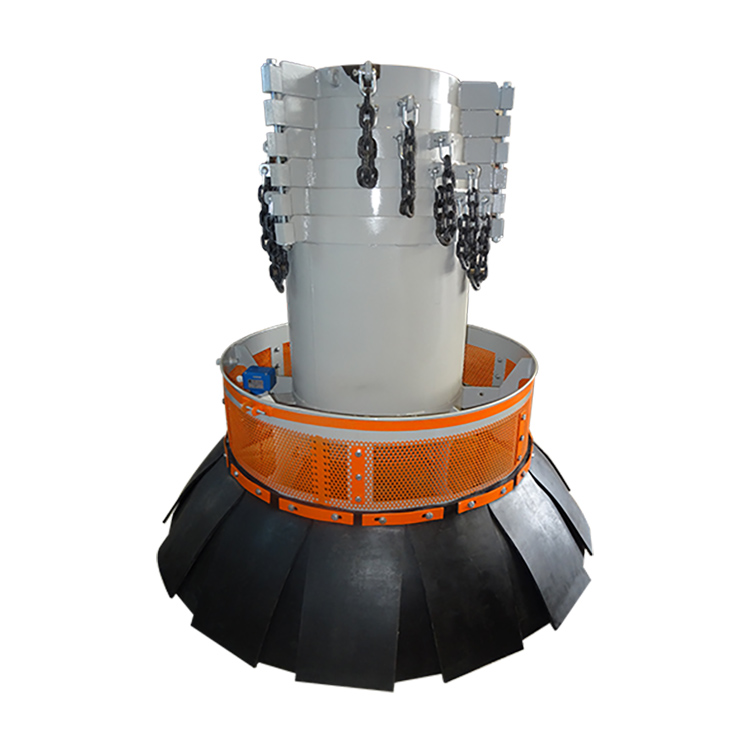

- Depolama Sistemleri: Silo ve bunkerlerde ürünlerin kontrollü bir şekilde taşınmasını sağlar.

- Mikser ve Konveyörler: Malzemelerin homojen bir şekilde karışmasını veya iletilmesini kolaylaştırır.

- Helezon Sistemleri: Ürünleri taşıma ve boşaltma işlemlerinde düzenli akış sağlar.

- Siklon Uygulamaları: Vakum ve basınçla siklona aktarılan malzemelerin boşalmasını kontrol eder.

- Filtreleme Uygulamaları: Kül, talaş veya ince parçacıkların filtreden alınmasını sağlar.

Hücre Tekerinin Teknik Avantajları

- Kesintisiz Malzeme Akışı: Malzemelerin düzenli taşınmasını sağlar.

- Enerji Verimliliği: Doğru kapasite hesaplaması ile enerji tüketimini optimize eder.

- Aşınmaya Dayanıklılık: Ağır ve aşındırıcı malzemeler için özel üretim seçenekleri sunar.

- Kolay Bakım: Modüler yapısı sayesinde bakım ve temizlik işlemleri hızlıdır.

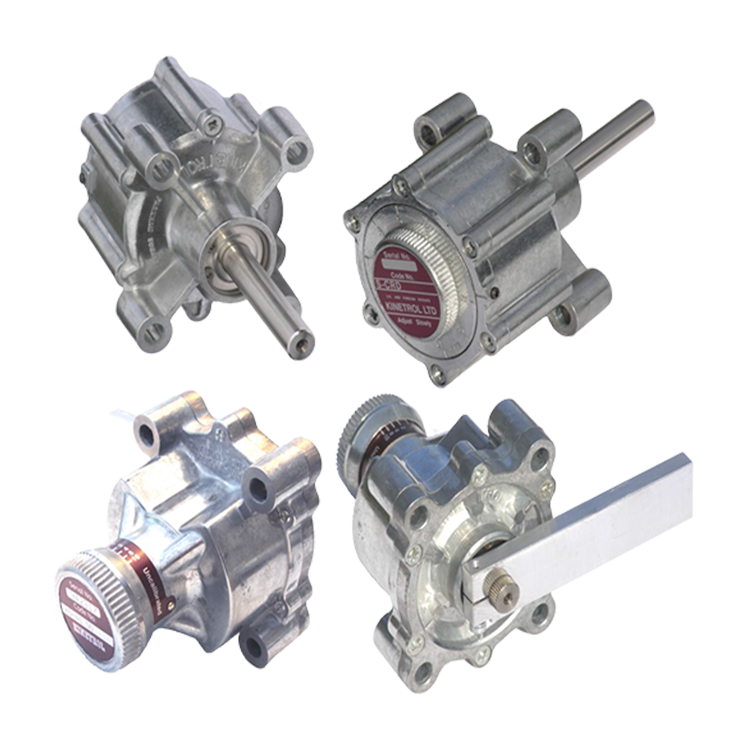

Hücre Tekerinin Bakım ve Kontrol Süreçleri

- Hücrelerin Temizliği: Toz ve malzeme kalıntıları hücrelerin hareketini engelleyebilir.

- Salınım ve Sızdırmazlık Kontrolü: Hava kilidinin düzgün çalıştığından emin olun.

- Aşınma Kontrolü: Özellikle paslanmaz ve ağır hizmet tekerlerinde aşınma gözlemlenmelidir.

- Yağlama: Döner parçalar için gerekli yağlama işlemleri düzenli yapılmalıdır.

Hücre Tekerinin Tasarımında Dikkat Edilmesi Gerekenler

- Hücre Hacmi ve Şekli: Malzemenin düzgün taşınması için hücre tasarımı kritiktir.

- Malzeme Uyumluluğu: Taşınacak malzemenin özelliklerine uygun malzeme seçimi yapılmalıdır.

- Pnömatik Basınç ve Vakum Hesaplamaları: Hücre tekeri, basınç ve vakum ile uyumlu çalışmalıdır.

- Montaj Kolaylığı: Modüler ve kolay sökülebilir tasarımlar tercih edilmelidir.

Hücre Tekerinde Malzeme Akışını Optimize Etme Yöntemleri

- Hücre boyutlarının malzeme türüne göre ayarlanması

- Döner hızının sistem ihtiyaçlarına uygun belirlenmesi

- Hücre içerisine yerleştirilen contaların hava sızdırmazlığı sağlaması

- Malzeme yoğunluğunu ve hacmini dikkate alarak kapasite hesaplamalarının yapılması

Hücre Tekerinin Endüstrideki Önemi

Endüstriyel üretim hatlarında hücre tekeri, sistemin bel kemiği gibidir. Özellikle toz, granül ve ince parçacıklarla çalışan tesislerde:

- Ürün kaybını azaltır

- Sistemde tıkanmaları önler

- Malzeme taşınmasını kontrol altına alır

- Sistem verimliliğini artırır

Bu nedenle, hücre tekeri seçimi ve doğru kurulumu, üretim süreçlerinin sürdürülebilirliği açısından kritik bir öneme sahiptir.

Bizi İnstagramdan takip edin: morendustri

Sık Sorulan Sorular

Hücre tekeri, malzemeleri kontrollü bir şekilde taşıyan ve sistemde düzenli akışı sağlayan mekanik bir parçadır. Özellikle pnömatik sistemlerde toz ve granül malzemelerin taşınmasında kullanılır.

Un, şeker, talaş, kül gibi ince ve granül malzemeler için uygundur. Ağır ve aşındırıcı malzemeler için özel tasarlanmış tekerler mevcuttur.

Hücrelerin temizliği, aşınma kontrolü, contaların sızdırmazlığı ve gerekli yağlama işlemleri düzenli yapılmalıdır.

Hücre hacmi, malzeme yoğunluğu, devir sayısı ve boşaltma süresi kapasite hesaplamasında en önemli kriterlerdir.

EN

EN